A-320 EDF-Airliner von Klaus Hakelberg

Autor: Peter Kaminski

Fotos: Klaus Hakelberg (3) und Peter Kaminski

Bei dem Elektroimpellertreffen in Effeln viel sofort die große A-320 von Klaus Hakelberg auf. Besonders interessant ist das Modell auch wegen der vielen selbstentwickelten Detaillösungen – halt noch richtiger Modellbau im eigentlichen Sinne. Alleine das ist schon genug Grund über das Modell und seine Entwicklung zu berichten.

Klaus Hakelberg fing vor gut zehn Jahren an, sich mit dem Projekt zu beschäftigen. Initialzündung war Sohn Peter. Man baute zunächst kleine Airliner und bei Sohn Peter kam der Wunsch nach einem größeren Modell auf. Schon vor dem Zeitpunkt baute Klaus Hakelberg eine Dash 8 im Maßstab 1:10. Als Sohn Peter nach dem Schulabschluss aus den USA zurück nach Deutschland kam fiel dann der Entschluss eine A-320 im Maßstab 1:10 zu bauen.

Die Spannweite des Models beträgt 3,41 und die Länge 3,75 Meter bei einem Rumpfdurchmesser von 40 cm. Die Bauzeit hierfür betrug vier Jahre. Als Vorbild diente die Lufthansa-Maschine „Münster“, ein Airbus 320-200, mit der Kennung D-AIPH.

Als erstes wurden dann die Maße genommen und Aluminiumprofile geschnitten um festzustellen, ob man die A-320 in der Größe überhaupt transportieren kann. Der A-320 sollte wie die Dash 8 in einer Mischbauweise aus Styropor, Glasfaser und Holz entstehen, da man hier schon Erfahrung sammeln konnte.

Der Rumpf besteht aus normalem Baustyropor und zwar aus ein Meter großen Blöcken geschnitten. Die einzelnen Segmente wurden verklebt und die entstandene Röhre mit einer Wandstärke von zwei Zentimeter trägt auch statisch das ganze Modell.

Die Oberfläche wurde mit 47-Gramm-Gewebe überzogen. Im mittleren Bereich des Flugzeugs wurde die Röhre mit 80 Gramm-Gewebe auch noch von innen verstärkt und im Bereich der Flügelaufnahmen sind auch noch Spanten vorhanden.

Die Nase wurde in einer Schnitttechnik hergestellt, zunächst grob mit zwei Schnitten vorgearbeitet und dann den Rest entsprechend weggeraspelt. Die Hecksektion ist genau so entstanden. Mit dem heißen Draht grob vorgearbeitet und dann geraspelt. Der gesamte Rumpf ist in einem Stück aufgebaut und nicht in Segmente teilbar. Auch der Flügel besteht aus einem Stück. Eine andere Lösung wäre nicht nur mit einem erheblichen Mehraufwand zu realisieren gewesen sondern zudem auch deutlich schwerer.

Als Flächenprofil entschied man sich für einen Eppler 203 also ein typischen Segelfliegerprofil und außen ein Eppler 205 mit vier Millimeter Schränkung. Obwohl das Modell weder über Bremsklappen oder Landeklappen verfügt lässt es sich extrem langsam machen. Dies ist durch das geringe Gewicht von lediglich 13 kg möglich geworden.

Pro Triebwerk stehen 3,2 kp Schub zur Verfügung. Der Gondelinnen, bzw. Impellerdurchmesser von 180 mm sorgen für einen hohen Luftdurchsatz. Die Triebwerke sind im Maßstab dabei nicht vergrößert worden. Es gab keine Impeller mit dem entsprechend erforderlichem Durchmesser und geringer Strahlgeschwindigkeit. Daher mussten die Impeller in Eigenkonstruktion entstehen. Es wurden zunächst Blattformen gebaut. Man entschied sich für ein Fünfblatt-Impeller mit 180 mm Durchmesser. Das Urmodell ist aus einem Aluminiumkern damit die Schränkung realisiert werden konnte. Dann wurde auf dem Aluminiumkern aufgespachtelt, um die endgültige Blattform zu erreichen. Davon wurden dann Abdrücke hergestellt. Der Kern des Läufers ist aus Sperrholz.

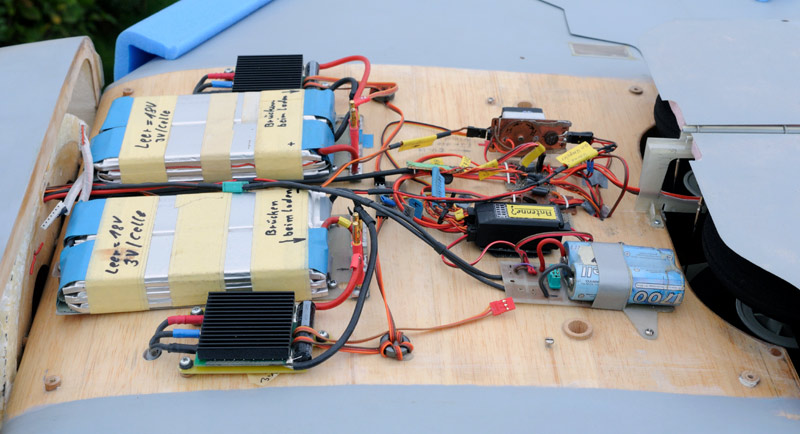

Die Gondeln für die Antriebe lassen sich abnehmen. Als Motoren kommen zwei Plettenberg HP370 mit je einem Jeti Spin 77 an sechs Zellen zum Einsatz. Jedes Treibwerk verfügt über einen eigenen 4.000 mAh Antriebsakku. Die Stromaufnahme im Stand beträgt 55 Ampere pro Triebwerk.

Ohne Drehbank und entsprechendes Werkzeugmaterial, was zum Teil erst mal angefertigt werden musste, wie z. B. spezielle Sägen, wäre eine Herstellung der Impeller nicht möglich gewesen. Überhaupt ist beim ganzen Projekt ein hoher Anteil an Zeitaufwendungen für die Herstellung von Werkzeugen aufgewendet worden, wie z. B. für das Schneiden von Schablonen. Um die Größe des Rumpfes schneiden zu können musste für jeden einzelnen Schnitt ein Schneidbogen hergestellt werden.

Eine große Problematik war auch die Herstellung des Rumpfes mit seiner Länge von vier Metern. Im Bastelkeller war eine Montage nicht möglich. Daher wurde vor dem Haus im Kellereingangsbereich ein Gerüst aufgebaut, um die Rumpfteile senkrecht aufeinander zu kleben. Bei einer anderen Klebetechnik wäre durch das Eigengewicht der Teile keine gerade Verklebung der Rumpfsegmente möglich gewesen.

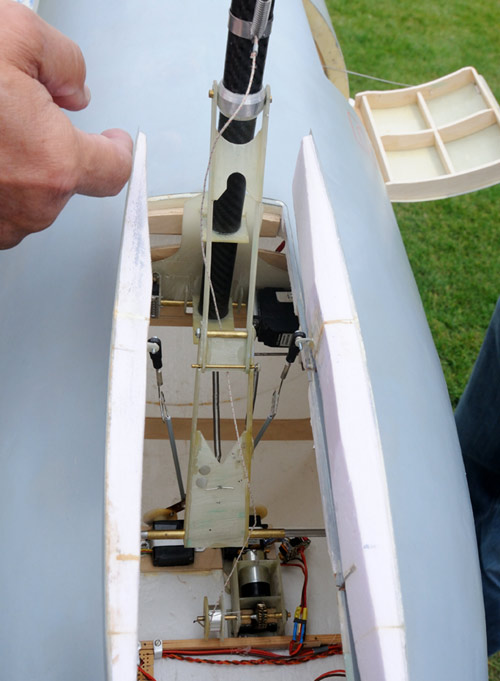

Was auch noch sehr viel Arbeit bereitet hat war die Konstruktion des Fahrwerks. Aber auch hier spielte die Gewichtsoptimierung eine große Rolle. Eine Ursache warum am Fahrwerk relativ lange gearbeitet wurde war auch, dass die Bauhöhe im Flügel lediglich 30 Millimeter betrug. Es musste das 15-mm-Rohr sowie Gelenke etc. untergebracht werden, was nicht ganz so einfach war.

Die Fahrwerksbeine bestehen aus zwei gewebten Kohlerohre aus dem UL-Flugzeugbau. Auch die Federung die dort zum Einsatz kommt ist etwas Besonderes. Hierzu wurden in dem Rohr Gummibänder eingebaut, die aus einem Fahrradschlauch geschnitten sind. Durch die Anzahl der eingesetzten Gummibänder lässt sich die Federstärke einstellen. Diese Idee stammte von Sohn Peter. Das Einziehen der Fahrwerke erfolgt über Seile und einer selbstsperrenden Winde mit Schneckengetriebe. Auch diese Konstruktion ist eine Eigenentwicklung. Die Fahrwerke sind so konstruiert, dass die Krafteinwirkungen auf eine große Fläche verteilt werden, wie beim Großflugzeugbau, und nicht auf einzelne Punkte, die dann wieder mit Sperrholz verstärkt werden müssten. Auch dies führte zu einer Gewichtsoptimierung.

Das Fahrwerk im Bugbereich wird auch mit einer Seilwinde eingezogen und arretiert sich selbst. Die Fahrwerksklappen werden mit zwei Servos betätig. Wenn das Fahrwerk einzieht löst es einen Endschalter aus und einen Zusatzschalter, der einen Rechteckgenerator triggert und einen entsprechenden Servoimpuls für die Klappenservos erzeugt. Also quasi ein selfmade Doorsequenzer.

Höhen- und Seitenleitwerk sind abnehmbar. Die Höhenruder entsprechen dem Original der A-320. Dabei müssten normalerweise die Servos in der Nullposition die Ruder in die Neutralposition ziehen.

Damit die Servos in Neutralstellung lastfrei sind wird das Ruder durch die Federkraft eines dünnen Stahldrahtes in Waage gehalten und so fließt bei Neutralstellung also kein Servostrom.

Die Akkus, Regler und komplette Elektronik sitz unter dem Flügel. Die Servoleitungen sind relativ lang in dem Modell und das Modell wird auch noch mit 35 MHz Funktechnik gesteuert. Bei dieser Länge wirken die Leitungen wie Antennen und alle Leitungen wurden daher mit speziellen UKW-Drosslen versehen. Diese Erfahrung mit den Störungen durch die Servokabel machte Klaus Hakelberg schon bei seiner Dash 8. Die Servokabel in den hinteren Rumpfbereich sind koaxial ausgeführt und somit abgeschirmt. Hier kommen geschirmte NF-Leitungen zum Einsatz.

Die Cockpitscheiben sind transparent und in Rahmen gesetzt. Das Cockpit selbst ist nicht ausgebaut. Die Scheiben der Kabine werden mit schattierten Folien angedeutet.

Die Bauweise des Flügels ist ganz konventionell gelöst. Styroporkern der teilweise ausgehöhlt ist. Außen ist der Flügel dann mit 0,8 mm Balsaholz beschichtet und beglast. Die Flügelbefestigung erfolgt über zwei Spannten und vorne ist der Flügel mit Steckbolzen versehen.

Der Schwerpunkt liegt bei ca. 50 Prozent der Wurzeltiefe. Der Einstellwinkel ist ca. 1/2 Grad. Die Maschine lässt sich sehr lange ziehen und ist sehr abrisssicher, es ist leicht beherrschbar und stabilisiert sich gut in der Luft. Die ungefähr ein Kilowatt Eingangsleistung pro Motor sorgt dafür, dass sich der Flieger sehr gut auf Rasen starten lässt. Ist die A-320 einmal in der Luft lässt es sich schon mit Viertelgas fliegen.

Das nächste Bauprojekt ist schon im Bau und zwar eine Bombardier CRJ700 ebenfalls im Maßstab 1:10. Hier ist das Zielgewicht 8 kg. Als Impeller kommen wieder selbstkonstruierte 110 mm zum Einsatz, auch an sechs Zellen mit Motoren von Plettenberg. Dieses Modell soll 2013 ihren Erstflug haben.

Wir haben für Sie auch ein Video des Modells auf edf-jets.tv bereitgestellt:

https://youtu.be/HYlxBSIzgk8

How to resolve AdBlock issue?

How to resolve AdBlock issue?