Super Falcon 120

Autoren und Fotos: Ulf Klingner u. Peter Kaminski

Der Super Falcon 120 ARF wird von verschiedenen Shops angeboten und man verspricht Dank dem Modell supergünstiges Jetfliegen. Eine Elektrifizierung mit einem Elektroimpeller ist für einen Modellbauer mit überschaubaren Aufwand machbar. Mit einer Spannweite von 1,6 Metern und einer Länge von fast zwei Meter ist das Modell von beachtlicher Größe. Ulf Klingner aus Berlin beschreibt für uns den Bau und die Flugeigenschaften sowie sonstige praktische Erfahrungen, die er mit dem Jet in der Flugsaison 2012 gemacht hat.

Baukastenausstattung

Das Modell wird in zwei Farbvarianten angeboten und mit einem GFK-Rumpf und balsabeplankten Flächen und Leitwerk geliefert. Die Landeklappen sind bereits herstellerseitig vorgesehen. Das Modell kommt fertig lackiert und mit Folie bezogen beim Käufer an. Bei unserem Testmodell wurde aber die Folie entfernt, da die Haftung unzureichend war und bei Sonneneinstrahlung diese sofort Blasen und Falten geworfen hätte. Das Modell wurde mit Oracover neu bebügelt. Eine Beschichtung mit Glasgewebe wurde wegen dem Gewicht und der einfacheren Reparaturmöglichkeiten verworfen. Im Baukasten sind auch Kleinteile wie Ruderhörner, Scharniere, Rudergestänge und ein festes Fahrwerk enthalten.

Flächen und Leitwerke

Der Bau ist doch vom Aufwand nicht zu unterschätzen, da einiges zu modifizieren, bzw. zu verbessern ist. Zunächst wurde die Folie entfernen und eine Sichtprüfung vorgenommen. Nach Entfernen der Folie war klar, dass die Fahrwerksaufnahme nicht lange halten würde. Also wurde die Beplankung rund um die Fahrwerksaufnahme und die Flächensteckung sauber entfernt.

Im nächsten Schritt wurden auch die Steckungsrohre aus Pappe entfernen und zwar nicht wegen Material sondern weil es schlecht eingeklebt war. Es wurden neue Steckungsrohre aus GFK angefertigt. Durch diese Maßnahme konnte auch gleich die EWD der beiden Flächen korrigiert werden.

Nun wurde die Fahrwerksaufnahme und der angrenzenden Bereiche verstärkt. Die Fahrwerksaufnahme wurde herausgetrennt und mit 24-Stunden-Epoxy, sowie Dreiecksleisten zur besseren Krafteinleitung, neu eingeklebt. Auf der inneren Seite der oberen Beplankung wurden Steifen aus Kohlefaser auflaminiert.

Als nächstes wurden die Zwischenräume der Fläche und des Höhenleitwerks mit Balsa ausgefüllt. Die Löcher haben ja den Zweck der Gewichtseinsparung. Obwohl es viel Arbeit macht die Felder zu verschließen und sich das Gewicht etwas erhöht hat, so hat die Fläche doch enorm an Steifigkeit zugenommen. Außerdem hätten die Rippenaufleimer fast alle nachgeleimt werden müssen. In diesem Zusammenhang wurde auch gleich die vorher entfernte Beplankung auf der Unterseite der Flächen ersetzt und mit Belizell eingeklebt.

Nach dem obligatorischen Spachteln und Verschleifen wurden alle Teile, die anschließend bebügelt werden sollen mit Heißkleber dünn eingestrichen. Als nächstes wurde der Hauptfahrwerksschacht ausgeschnitten und dann mit 1,5 mm Balsa ausgekleidet. Somit entfällt das Anfertigen einer Schachtverkleidung aus ABS.

Rumpf

Mal abgesehen davon, dass einige Spannten neu angepasst werden mussten für den Elektroantrieb, so hätte man die originalen Spanten nicht im Modell lassen können. Der Grund dafür ist ganz einfach, die Spanten waren nicht verklebt. Es befand sich lediglich eine Kleberaupe um die Spanten, die aber keine feste Bindung darstellten. Die Spanten konnten ohne großen Kraftaufwand entfernt werden.

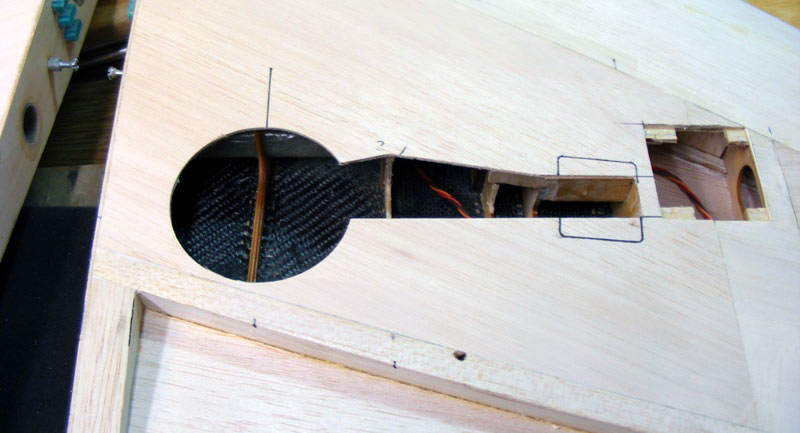

Gleichzeitig kann man im oberen ersten Bild sehen, dass im Innenbereich der vorderen Steckung Gegenlager mit 24-Stunden-Harz eingeklebt wurden. Der Grund ist sehr einfach, die Anformungen für das vordere Steckungsrohr stimmt nicht mit der Tatsächlichen Position der Fläche überein. Durch größer bohren der Löcher konnte die Flächen gut ausgerichtet werden und die Gegenlager wurden von innen verklebt.

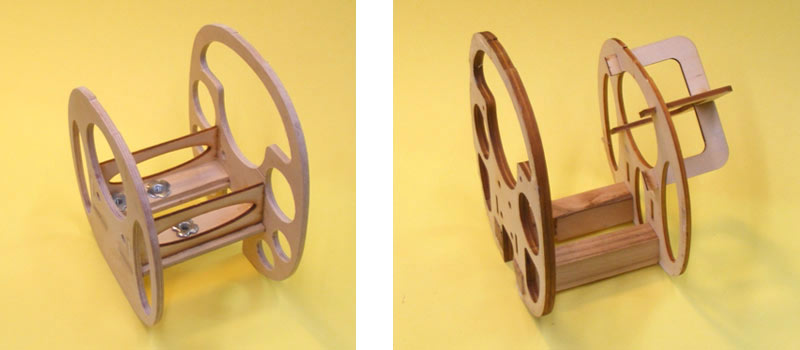

Mal abgesehen davon, dass die originale Fahrwerksaufnahme nicht für mein geplantes elektrisches Fahrwerk passen würde, so währe die Haltbarkeit dieser Einheit als sehr gering einzustufen. Die Chinesen verwenden ein sehr merkwürdiges Sperrholz. Dieses ist sehr leicht und besteht nur aus zwei Decklagen und einer Mittellage mit sehr wenig Kleber. Dieses Material ist definitiv nicht für höher belastete Bereiche geeignet. Daher wurde per Hand CNC eine neue Fahrwerksaufnahme aus vier Millimeter starken, mehrfach verleimten Sperrholz angefertigt. Übrigens: der Eigenbau ist gerade mal zwei Gramm schwerer.

Nachdem die Rumpfspanten und der Rumpf von alten Kleberesten entfernt und die Klebestellen angeschliffen wurden, konnten die Spanten wieder in den Rumpf geklebt werden. vorher wurden sie noch ein wenig bearbeitet, damit ein herausnehmbares Brett für den Empfänger und die Stromversorgung von Fahrwerk und Empfangsanlage Verwendung finden konnte. Das Brett für die Akkus wird erst nach dem Auswiegen eingebaut, da die genaue Position im Moment noch nicht bekannt ist. Als Kleber wurde ein 24-Stunden-Epoxy-Kleber von Loctite verwendet, der thixotrop ist. Dieser Kleber wird als Kartusche für Pistole geliefert und mit einer langen Mischdüse kommt man sehr gut an alle zu klebenden Stellen heran. Für die Optik können die Kleberaupen noch mit dem Finger (Handschuhe nicht vergessen) glatt gestrichen werden.

Da pro Fläche mindestens ein Querruderservo, ein Flapservo, ein elektrisches Fahrwerk, ein Seitenruderservo und auf einer Seite noch das Servo für das Höhenruder durch die Fläche verbunden werden müssen, kam nur eine Lösung mit Steckverbindern in Betracht. Jedes Kabel einzeln anzuschließen würde die Rüstzeit erheblich verlängern und die Gefahr der Beschädigung und des Lösens der Steckverbindung wäre sehr groß. Darum habe ich mich für die Variante mit den Multiplex Steckern entschieden, die beim befestigen der Fläche an den Rumpf sofort die elektrische Verbindung zur Fläche herstellen.

Um dieses zu realisieren wurden drei MPX-Buchsen übereinander in die Wurzelrippe der Fläche geklebt, bevor diese komplett mit Balsa verschlossen wurde. Natürlich müssen die Servokabel schon an die Buchsen gelötet worden sein. Um ein wegbrechen der Lötverbindung im nachhinein zu vermeiden, habe ich die Lötstellen mit Heißkleber verklebt. Dadurch wird die Gefahr des Schwingungsbruchs erheblich verringert. Nachdem die Buchsen fest mit der Wurzelrippe verklebt worden sind werden die Stecker auf die Buchsen gesteckt und eine Sperrholzplatte mit den entsprechenden Ausschnitten für die Stecker angefertigt. Diese Platte wird noch nicht als Gegenlager in den Rumpf eingelassen. Die Platte wird von hinten über die Stecker geschoben (die sich noch auf den Buchsen in der Wurzelrippe befinden) und vorsichtig von hinten mit 24-Stunden-Epoxy verklebt. nach dem Verkleben erfolgt das Anlöten der Kabel und das Sichern mittels Heißkleber. Nach dem der Kleber ausgehärtet ist, kann die ganze Einheit vorsichtig abgenommen werden und bei Bedarf die nachgeklebt werden.

Um die genaue Position im Rumpf zu ermitteln, habe ich an der Durchbruchstellen erst einmal vorsichtig durchgebohrt, damit die Kabel und Buchsen im Rumpf verschwinden. Anschließend kann an der Kontur des Brettchens das endgültige Maß auf den Rumpf übertragen werden und der Ausschnitt erfolgen. Das Einkleben ist nur noch Routine. Durch die Öffnung unten im Rumpf kommt man sehr gut an die zu klebenden Flächen heran. Auch hier macht sich der Epoxy-Kleber mit langer Mischdüse mehr als bezahlt. In diesem Zusammenhang wurden gleich die Flächenbefestigungen von Ikea mit eingebaut. Diese erlauben es mit nur einem Schraubendreher von außen her die Fläche nach dem Aufstecken zu sichern.

Nachdem alle Spanten neu eingeharzt, die Flächen ausgerichtet und die Steckungsrohrhalterung fest mit dem Rumpf verleimt wurden, musste noch das Cockpit erstellt werden. Um eines gleich einmal vorweg zu nehmen, das Material der Haube muss mit Sorgfalt behandelt werden. Am besten etwas großzügiger ausschneiden und die endgültigen Schnittkanten mit dem Dremel und einem Rundschleifer bearbeiten.

Damit das Cockpit eine gewisse Formtreue aufweist muss man einen Boden anfertigen. Dazu wurde Frischhaltefolie über den Ausschnitt der Rumpföffnung gelegt und ein Stück 1,5-mm-Balsa grob auf Form geschnitten. Anschließend wurde die Unterseite des Balsas mit einer Lage 160-g-Kohlefasergewebe und einer Lage 50-g-Glasgewebe beschichtet und auf die Rumpföffnung gelegt. Damit sich die Form des Rumpfes auf das Balsa überträgt, wurde mit unterschiedlichen Stahlgewichten beschwert und zwei Tage lang ausgehärtet. Natürlich sollte der Zugriff zu den Komponenten und zu den Akkus im Rumpfinneren schnell erfolgen. Dazu habe ich mich für eine ganz normale Haubenverriegelung entschieden. Im vorderen Cockpit-Bereich wurde noch mit Balsa etwas aufgedoppelt und im Rumpf noch ein Halbspant eingeharzt. Durch diese wurde einfach durchgebohrt und in den Cockpit-Boden zwei Kiefernrundhölzer eingeleimt. Diese dienen als vordere Befestigung. Im hinteren Haubenbereich wurde ein Gegenlager für den Verschlussbolzen angeleimt.

Die Verklebung des Cockpit-Bodens wurde mit normale Silikon ausgeführt. Dazu einfach etwas Silikon in eine Einwegspritze einfüllen und gleichmäßig auf den Rand des Cockpitbodens auftragen. Nach dem Auftragen die Haube auf den Rumpf mit Tesafilm bis zum aushärten sichern. Aber bitte nicht vergessen, die Innenseite der Haube, dort wo die Verklebung stattfinden soll, mit 400er-Naßschleifpapier oder einem Schleifpad anzurauen und die Klebestelle mit Brennspiritus reinigen.

Als letzter wichtiger Arbeitsschritt ist das Anbringen der Impellerbefestigung und der Bohrungen für die Motoranschlusskabel. Die Bohrungen habe ich von hinten durch die Motoraufnahmeplatte mit einem verlängerten Bohrer gemacht. Die Platte besteht im wesentlichen aus massiven Holz, das bei der Herstellung des Modells mit einlaminiert wurde.

Nach reichlicher Überlegung stand fest, dass bei einem Trainermodell keine Fahrwerksklappen installiert werden. Auch wenn es aerodynamisch sehr viel bringt, so ist der Aufwand recht groß und die Störanfälligkeit wird erhöht. Trotzdem wollte ich nicht einfach nur ein Loch im Rumpfboden haben sondern die Radmulde sollte wenigstens verschlossen werden. Dazu habe ich mir aus Styrodur einfach ein Positiv geschnitzt und in Form gebracht. Anschließend wurde es einmal richtig fett mit Epoxy eingestrichen und trocknen lassen. Darüber wurde im Vakuum Verfahren mittels ABS eine Verkleidung gezogen, die im Anschluss noch mit dem Rumpf verklebt werden musste.

Damit die Akkus und der Regler immer mit genügend Luft versorgt werden, wurde in die Rumpfspitze ein paar Langlöcher eingefeilt und in diese Plastikrohre aus dem Aquariumzubehör eingeharzt. Nach dem Aushärten brauchen die überschüssigen Rohre nur noch der Rumpfkontur angepasst werden.

Impeller und Gehäuse

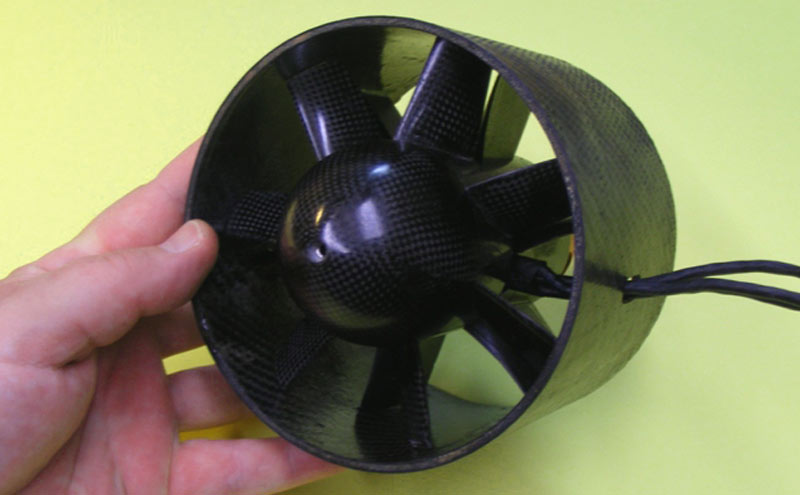

Ich habe vor langer Zeit mal einen 128-mm-Impeller von Hayoe preiswert erworben. Nach dem der Impeller in meinen Händen war wurde mir schnell klar, dass er in dieser Konfiguration keine Chance für einen erfolgversprechenden Betrieb darstellen würde. Der Rotor ist bleischwer und nach diversen Messungen eines amerikanischen Modellbaukollegen wurde der Gedanke sehr schnell verworfen, diesen Rotor mit diesen Daten in einem Modell zu betreiben. Da ich aber in der Zwischenzeit schon ein neues Gehäuse mit einem Innendurchmesser 120 mm aus Kohlefaser und Balsa im Sandwichverfahren erstellt hatte und die Motoraufnahme verstärkt hatte, war nur noch ein richtiger Rotor von Nöten.

Nach einem längeren Telefongespräch mit Oliver Wennmacher von Wemotec machte er mir den Vorschlag es einmal mit einem alten HW 750 Rotor zu versuchen. Also wurde der HW 750 Rotor auf der Drehbank auf das Maß von 119 mm abgeschliffen und mit dem Motor montiert. Der Motor ist ein Helimotor Turnigy T600 Brushless Außenläufer mit 880 U/Volt und einem eingebauten Lüfter. Mit diesem Motor werden bei 12 S, 5.800er Akkus ca. 5,5 kW Eingangsleistung erreicht. Auch nach ca. vielen Flügen sind noch keine Verschleißerscheinungen aufgetreten. Der Antrieb inklusive des Steller hat nicht einmal 200 Euro gekostet. In diesem Fall kann man ohne Übertreibung wirklich von einem Low-Cost-Antrieb sprechen.

Da der Impeller aber noch ordentlich verpackt werden muss, wurde aus Sundolit (ähnlich Styrodur) mit Hilfe des heißen Drahtes ein Rohling geschnitten und anschließend auf der Drehbank richtig in Form gebracht. Mit Hilfe eines Lasers wurde die Mittellinie ermittelt und die Trennfuge hergestellt. Im Anschluss nur noch Glasgewebe mit Epoxy auf den Schäumling und schon hat man eine formschöne und aerodynamisch saubere Triebwerksgondel.

Allerdings habe ich zum damaligen Zeitpunkt aus Unwissenheit den Düsendurchmesser zu groß gewählt. Der korrekte Durchmesser beträgt in diesem Fall 95 mm. Dieses Manko wurde mit eine zusätzlichen Düse, welche sich innerhalb der Triebwerksgondel befindet ausgeglichen.

Finish und Endmontage

Nach dem der Probezusammenbau geklappt hat und alles zur Zufriedenheit funktioniert, konnte an das Finish gegangen werden. Wie schon oben erwähnt, sollte es dieses mal ein Folienfinish werden. Um es erst einmal vorweg zu nehmen, wenn ich es noch einmal machen würde, so würde ich auf meine altbewährte Methode mit dem beschichten mittel Glasgewebe und Epoxy favorisieren.

Allerdings machte mir der Rumpf in seiner derzeitigen Farbgestalltung etwas Sorge. Die original Farbgebung sah erst einmal nicht besonders prickelnd aus. Außerdem war die Haftung der Farbe auf dem Rumpf alles andere als Praxistauglich. Also wurde die Farbe entfernt. Jetzt stand die Frage im Raum wie das durchgeführt werden solltes. Es wurde dann Abbeizmittel zum Entfernen der Farbe benutzt. Bitte dieses Prinzip nicht auf Rümpfen usw. aus Epoxy anwenden, da die Beize das Epoxy auflösen würde. Nach dem Auftrag konnte innerhalb sehr kurzer Zeit die alte Farbe durch wegwische und abschaben entfernt werden. Wichtig hierbei ist zu erwähnen, dass das Abbeizmittel umgehend nach dem Entfernen der Farbe mit reichlich Wasser neutralisiert werden muss, da sonst die Gefahr besteht, dass sich auch der Polyesterrumpf auflöst.

Als die restlichen Farbreste abgeschliffen worden sind, konnte der Rumpf ganz normal mit Grundierfüller behandelt werden und anschließend mit Basislack für die Farbgebung lackiert werden. Nach dem die Decals und Zierlinien angebracht wurden, wurde der komplette Rumpf noch einmal mit 2k-Klarlack lackiert. Der Innenbereich des Rumpfes wurde mit Granitspray aus dem Baumarkt lackiert. Dieses ist zwar nicht notwendig, macht aber einen professionellen Eindruck.

Der Steller wurde über der Öffnung im Rumpfboden positioniert, damit der Fahrtwind den Steller kühlen kann. Außerdem wurde auf dem Kühlkörper des Stellers ein 6-V-PC Lüfter installiert, damit die Wärme effektiv vom Kühlkörper abgeführt werden kann. Dieser Lüfter wird direkt vom Empfängerakku mit versorgt. Die Stromaufnahme des Lüfters ist mit wenigen Milliamper sehr gering. Außerdem wurden in die Verlängerung der Zuleitungen zum Akku noch zusätzliche Stützkondensatoren eingelötet.

Die Empfängerstromversorgung erfolgt direkt von einem 2 S LiFe Akku (1.600 mAh, 80 g) ohne Schalter oder Weiche. Das Ein- bzw. Ausschalten erfolgt durch das Verbinden des MPX Steckers mit der MPX Buchse im Rumpf. Dadurch kann auch ohne viel Umweg der LiFe Akku direkt geladen werden. Der Akku für das elektrische Fahrwerk ist ebenfalls ein 2 S LiFe Akku (1.600 mAh, 80 g), der aber vom Empfängerstromkreis getrennt ist. Dadurch kann bei einem Zusammenbruch der Spannung im Stromkreis des Einziehfahrwerkes der Empfängerstromkreis nicht in Mitleidenschaft gezogen werden.

Für die Akkus (derzeit 2 x 6 S, 5.800 mAh Zippy) wurde aus Kohlefaserbeschichteten Pappelsperrholz eine Akkuauflage angefertigt, die gleichzeitig as Einschub mit Befestigung für das Akkupaket dient. dieses wird durch Haltenasen und zwei M6 Schrauben sicher befestigt.

Einziehfahrwerk

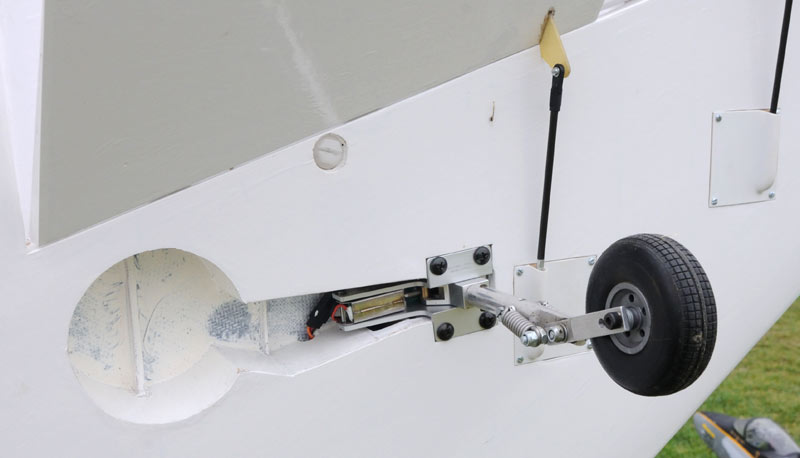

Als Einziehfahrwerk können eigentlich alle gängigen Fahrwerke benutzt werden, die in dieser Größe erhältlich sind. Ich habe mich aus Gründen der Einfachheit für ein elektrisches Einziehfahrwerk entschieden. Allerdings war das Angebot auf dem Markt für preiswerte und trotzdem solide Fahrwerke zur Bauzeit noch nicht so groß. Es wurde entschieden ein elektrisches Einziehfahrwerk E-Flite 120 von E-Flite in Verbindung mit geschleppten Fahrwerksbeinen von Kenner einzusetzen. Das Fahrwerk wird vom Hersteller bis zu einem Gewicht von ca. 6,8 kg empfohlen. Da mein Falcon aber 7,5 Kg auf die Waage bringt, ist dieses Fahrwerk eigentlich schon über der Belastungsgrenze. Daher sollte bei Einsatz dieses Fahrwerkes einiges berücksichtigt werden.

Konstruktiv stellt sich bei hoher Beanspruchung die Kulisse des Bugfahrwerkes als nicht gerade glücklich gewählt dar. Mal abgesehen vom Material, welches garantiert bis zur empfohlenen Grenze von 6,8 kg funktionieren wird, so sind doch unnütze Materialentnahmen bei der Herstellung vorgenommen worden, die nicht notwendig sind. Die Aussparung für die Spindel ist viel zu groß. Dadurch verringert sich die Auflagefläche des Nockens zum Mitnahmebolzen, was dazu führt, dass bei hoher Krafteinleitung die Auflageflächen verbiegen bzw. brechen. Abhilfe schafft hier nur eine Neuanfertigung aus Stahl (wiegt ca. zwei Gramm mehr) mit Verringerung der Nut. Dies hat auch den Vorteil, dass gerade beim Bugfahrwerk die Bohrung für das Fahrwerksbein nicht so schnell ausleiert.

Weiter sollten die Stiftaufnahmen der Hauptfahrwerke auf einen Durchmesser von 6 mm aufgebohrt und Verbindungstifte aus 6 mm Federstahl eingesetzt werden. Es kamen Räder von Kavan zum Einsatz, deren Mantel aus PVC besteht. Trotz anfänglicher Bedenken funktionieren diese bis dato einwandfrei und haben den Vorteil, dass auf feuchten Rasen sich die Räder nicht so mit Wasser vollsaugen können und damit die Startstrecke verlängern.

Praxis

Die Startstrecke ist sehr kurz. Sie beträgt gerade einmal 30 bis 50 Meter, je nach Rasenqualität. Um es gleich vorweg zu nehmen, der Super Falcon flog gleich auf Anhieb wie auf Schienen, bis auf eine Kleinigkeit.

Diese Kleinigkeit besteht darin, dass der Falcon, wenn er mit einem Impeller betrieben wird, die Anströmung des Höhenruders negativ beeinflusst. Dies hatte zur Folge, dass mir der Falcon fast abgestürzt wäre, da bei zu geringer Geschwindigkeit keine Höhenruderwirkung mehr erfolgte. Nur durch Beschleunigen gelang es, dass Modell abzufangen.

Allerdings braucht man die Höhenruderwirkung auch zum Landen, da mit etwas Schleppgas angeflogen werden muss, hatte dieser Misstand den Effekt, dass das Modell während der Landung die Nase nicht richtig hoch bekam und dadurch mit dem Bugfahrwerk zuerst aufkam. Nachdem das Höhenruder um ca. 15 mm verlängert wurde, ist ausreichend Höhenruderwirkung vorhanden und das Modell hat seine bis dahin einzige negative Eigenschaft verloren.

Das Modell fliegt sich ausgesprochen angenehm. Der Schwerpunkt und die Ruderausschläge passen perfekt. Bei gesetzten Klappen erfolgt kaum Lastigkeitsänderung, so dass nur minimal Höhenruderkorrektur zugemischt werden muss.

Zum Start werden die Klappen ca. 20 mm und für die Landung alles was geht (ca. 55° bis 60°) gefahren. Somit lässt sich der Falcon sehr schön auch auf kurzen Pisten landen.

Entgegen der Meinung in diversen Foren habe ich die Seitenruder mit angelenkt. Diese haben auch genug Wirkung, um nur damit den Kurvenflug durchzuführen. Allerdings geht natürlich der Messerflug mit dieser Modellauslegung nicht so schön wie mit einem Kunstflugmodell. Es lassen sich alle erdenklichen Figuren fliegen, die man mit einem Jet eben fliegen kann.

Hier noch ein VIdeo auf unserem Portal zum Modell: https://youtu.be/cgtWKwuOzpA

Fazit

Da in der Zwischenzeit schon sehr viele Flüge mit dem Super Falcon 120 durchgeführt worden sind und bis auf die oben erwähnten Kleinigkeiten sich alles im grünen Bereich bewegt hat, kann man nur sagen, dass man für die 300 Euro für den Bausatz sonst kein so gut fliegendes Modell in der Größe bekommt. Durch die gute Demontagemöglichkeit wird wenig Stauraum für den Transport und die Lagerung benötigt. Das Aufrüsten dauert übrigens gerade mal ein paar Minuten. Den Hinweis Premium-ARF-Jet, der auf einigen Web-Shop-Homepages verwendet wird, trifft so aber nicht zu. Man darf aber für 300 Euro auch kein Premium-Modell dieser Größe erwarten. Das sollte jedem auch klar sein. Auch das der Begriff ARF sehr dehnbar ist, sollte sich bei jedem Modellbauer mittlerweile rumgesprochen haben.

Technische Daten

Spannweite: 1,60 m

Länge: 1,95 m

Impeller: 120 mm

Akku: 12 S, 5.800 mAh

Gewicht: 7,5 kg

How to resolve AdBlock issue?

How to resolve AdBlock issue?